随着排放及油耗法规的日益严苛,汽车轻量化正成为车企节能减排的“不二选择”。近年来,不仅整车企业明显加大在此方面的投入,零部件厂商也纷纷试水轻量化产品,通过材料、工艺等方面的创新进一步为车辆“减肥”。

对于振动控制系统来说,轻量化亦为大势所趋。在近日对大陆集团旗下的康迪泰克振动控制系统的采访中,记者了解到,该业务单元在数年前便实现了抗扭支架、变速箱横梁、差速器横梁等轻量化产品的量产,如今这些产品已被通用汽车、凯迪拉克、奔驰等众多品牌的车型所采用。而除此之外,该业务单元在模块化悬置、主动减振等方面也取得了极大的进展。这些技术可以帮助抵消诸如更薄的车身冲压件之类的轻量化措施所带来的不良副作用。

轻量化:材料与工艺齐发力

轻量化材料的应用是减轻车身重量的最直接手段。康迪泰克便在近期推出了多款轻量化的聚酰胺悬置和结构件。为了满足车身减重的需求,聚酰胺部件不仅能满足全部的产品性能要求,而且相较于传统的金属部件如压铸铝,最高可实现50%的减重。采用此类全新的聚酰胺产品,整车厂可更好地达到二氧化碳减排方面相关的法规要求,包括欧5排放标准。

而之所以在众多热门的聚合塑料中选择聚酰胺这一材料,康迪泰克事业部振动控制系统亚洲区研发经理Jim Vance近日在接受记者采访时表示:首先,该材料可被广泛应用(其产能相对较大),而且机械性能稳定;从成本角度考虑,也更具经济性。

除此之外,康迪泰克还推出了减压盖、变速箱横梁、差速器横梁、抗扭支架等轻量化产品。据介绍,2015年康迪泰克振动控制生产超过三百万件聚酰胺零件,其中包括30种不同的零件,并且大多已在德国和中国的工厂实现量产。目前来看,这些产品采用的均是玻纤或玻纤增强的聚酰胺材质。而JimVance也透露,康迪泰克接下来可能会采用碳纤增强的聚酰胺材料。目前,具体新应用的研究正在进行,样件预计于明年推出。同时,康迪泰克也致力于开发其他材料和工艺以作进一步提升。

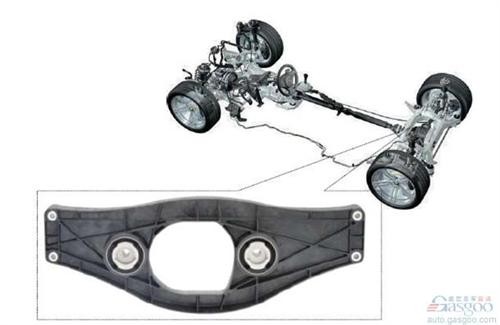

“我们不仅可以修改零件的几何形状,改进模具及优化工艺,我们也能调整纤维取向以增加在关键位置的强度,最终实现更强、更轻的设计来满足强度和性能要求。”作为橡塑领域的技术领先企业,康迪泰克十分熟悉橡胶与塑料两种材料,并且兼具1K(仅仅聚酰胺)与2K(聚酰胺和橡胶)工艺。其中2K工艺可实现橡胶件与塑料件的一次成型(无需组装),而传统的1K工艺是先生产聚酰胺部件,继而与橡胶隔振件进行压装工艺。差速器横梁就是1K工艺的一个例子。聚酰胺横梁取代了现有的铝压铸件,客户决定选择继续沿用量产衬套,然后按照传统工艺进行组装。如果客户愿意作出小小的改变选择更先进的2K工艺,可以进一步实现更多的减重。

全球第一个聚酰胺变速器横梁

模块化:最大限度共用零件

发动机悬置系统作为振动控制的重要组成部分,在支撑动力总成、减少动力总成振动对整车的影响、限制动力总成的抖动量上扮演着重要角色,对整车NVH性能起着关键作用。而除了以上的轻量化技术,康迪泰克还进一步实现了发动机悬置系统的模块化设计。