几款国内外生产的燃料电池车,从左至右依次是现代ix35、上汽大通V80、丰田Mirai

“催化剂在实验室能做了,企业生产却还要进口。”

在谈到中国燃料电池汽车行业对外依存度时,几乎所有受访者都强调实验室研发成果和核心零部件国产化间的巨大鸿沟。一边,是企业、高校和科研院所发布的漂亮数字,另一边,则是材料、零部件、设备等对进口的严重依赖。

为什么依赖进口?

部分受访者认为,科研成果难以转化为商业产品,只是表象。更本质的原因在于,运氢问题尚未解决,导致部分城市高纯氢贵;整车成本高、加氢站建设费用高,综合因素作用下,中国的燃料电池产业链仍未形成。

没有产业链,就没有利润。面对亏本的买卖,作为市场创新主体的企业自然难有技术攻关、进而和进口产品竞争的积极性。

不过,不论是国内的主机厂、零部件企业,还是能源公司,都在积极推动燃料电池汽车链条的国产化进程,部分已经发布了阶段性研发成果。用一位一线工程师的话说,“燃料电池行业处于发展初期,政府和行业都应该充满信心,坚信星星之火可以燎原。”

1

催化剂:

做得了1克,做不了1公斤

燃料电池国产化,涉及多项核心零部件。

国内某主流氢燃料电池企业产品负责人介绍,燃料电池电堆主要由膜电极、双极板、端板、绝缘板、集流板和密封件等组成。作为主要零部件的催化剂占电堆成本比例约为36%,双极板占比约为23%,气体扩散层和质子交换膜占比分别约为16%和12%。

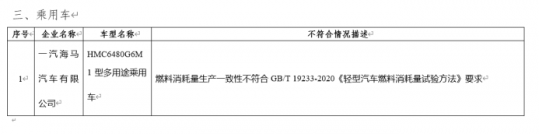

根据车型和技术路线等差别,催化剂等成本占比略有不同,图为参加2019氢能产业发展峰会的某客车企业统计数据。

国家电力投资集团有限公司氢能首席技术官柴茂荣告诉《电动汽车观察家》,国产燃料电池涉及的催化剂、膜电极、双极板等核心技术,对进口的依赖都比较严重。

张先生是国内某大型材料研发机构的燃料电池工程师,据他观察,近几年,国内对燃料电池催化剂的研究非常火,尤其是高校在催化剂、膜电极等领域的专利申请数量相当多。而这些研究正是不少国内企业的技术来源。

张先生说,可惜的是,这些科研成果,目前大多数没有转化为商业产品。

中国工程院院士衣宝廉告诉《电动汽车观察家》,目前,国内有不少研究催化剂的单位,发表的高水平论文也有很多,而且并不缺乏制备催化剂的公司。但是,这些单位和企业都拿不出催化剂装车的运行数据。

衣宝廉介绍,国内有催化剂开发能力的公司,正在开发高活性、低铂载量的催化剂,并在自己的电堆上进行试验。但在产业端,大部分企业仍要进口日本和英国等国的催化剂。

上述产品负责人也表示,目前,部分国产催化剂通过了样品开发和测试,但商用化和规模化积累不足,因此,进口催化剂仍然是目前国内燃料电池企业的首选。

为什么实验室能做出来,工厂却生产不出来?

柴茂荣告诉《电动汽车观察家》,实验室的催化剂多用半电极测试性能,性能要求相对宽松,但用于量产的膜电极,需要经受抗氧化、抗中毒、耐久性,以及催化剂中杂质对质子膜等的影响考验。因此,实验室做出的催化剂,能直接用于企业膜电极生产的数量有限。

另外,张先生认为,实验室有精密的实验设备,有专业的(通常是博士学历及以上的)科研人员,在这种特定条件下制出1克催化剂并不难。但对于企业而言,受限于设备、工艺、工人技术水平,每天能产出100克-1000克燃料电池催化剂,已经是领先水平。

“博士能做不算生产能力,普通工人也能操作才是生产能力,才有规模化的可能。我们现在缺的就是生产能力,这种能力一定是企业才能搞定的。”张先生说。

张先生所说的“生产能力”,反映在消费端,就是中国能源工程集团氢能科技有限公司(中氢科技)CEO范钦柏口中的“用户级产品”。

在范钦柏看来,目前,燃料电池汽车对氢气、空气质量、机器精密度和操作都很敏感,是“教授级”产品,这样的产品价值很低,不是用户真正需要。行业应该对燃料电池汽车去敏感化,让其成为有价值的“用户级”产品。

2

双极板:

成品率仅98%

目前,国内大部分燃料电池企业使用的是石墨双极板和复合材料双极板。

衣宝廉介绍,金属板作为提高电堆比功率的主要方式,国内各公司都在大力研发并组装。部分企业宣称,其开发的金属电堆比功率超过3.0kW/L,且均装车试运行,但实际寿命有多长,还要看运行结果。

上海捷氢科技有限公司业务规划及项目总监余意也表示,和石墨双极板相比,金属双极板厚度薄,导电、导热性能更好,机械强度更高,量产工艺工序更少,因此性能优异且更易于批量化生产。但金属双极板的成型工艺要求高,耐腐蚀性较差,寿命不易保证,这也是其国产化的主要难点。

张先生告诉《电动汽车观察家》,目前,国产双极板最大的问题是模具加工精度不够高。例如,国外对双极板的公差要求为±10微米,国内模具的公差普遍远大于这个数字。

模具公差大,导致双极板和燃料电池的不良品率远高于产品最低要求。

范钦柏介绍,动力电池的电流密度只有100毫安/平方厘米,而燃料电池的电流密度能做到1.5安/平方厘米。这就意味着,燃料电池堆精密度的要求远高于动力电池,不良品率要降到亿分之一。但实际上,国产燃料电池普遍的不良品率高达2%。

除了模具本身的问题,管理过程不科学,品质控制不严格,也让国产燃料电池的一致性大打折扣。

范钦柏曾在海外从事燃料电池研发工作近30年,回国不到1年时间,国内部分企业的管理方法让他感触颇深。

据范钦柏介绍,单电池装堆时,企业会对每个电池的膜电极检漏,测试单位时间内的气体漏出量是否超标。有的企业只要求“差不多”达标即可,而非严格执行品控标准,导致电堆装车后,有的产品仅两周就出现问题,无法运行。

“部分企业生产爱讲‘差不多’,企业缺乏责任心,这是国产产品缺乏国际竞争力的一大问题。”

3

其他零部件:

基础材料研发被卡

不只是燃料电池,空压机、氢气循环泵等燃料电池汽车系统零部件,国产产品和进口产品的差距也很大。

张先生在乘坐过丰田Mirai和国内某主流车企生产的燃料电池车后直言,前者没有明显噪音,后者的噪音则相当大。

余意介绍,空压机、氢气循环泵研发涉及到热学、力学、动力学、电机电控、材料等多学科,尤其是大流量高压比的空压机和氢循环泵,需要深厚的技术积累、完善的开发流程和大量的资金投入。

一位曾在海外某知名燃料电池企业任职多年的专家告诉《电动汽车观察家》,普通空压机采用钢制轴承,但燃料电池汽车的空压机转速极高,需要使用陶瓷轴承。而这种陶瓷轴承,国内依然十分缺乏。

“只要涉及基础材料,国产零部件基本上就卡死了。”他感叹。

不过,据衣宝廉介绍,国内空气轴承的空压机已经研制成功,并应用在亿华通的燃料电池车上。金士顿JSD推出的无油空压机采用空气轴承、高速永磁电机和高频控制器等技术,核心技术均为公司自主研发。

除了燃料电池汽车本身,整车之外的储氢、运氢、加氢链条,储氢罐用的碳纤维、阀件,加氢枪用橡胶、氢气计量设备,国产产品仍与国际先进水平差距较大。

以加氢枪的橡胶为例,柴茂荣介绍,加氢枪专用的橡胶既要抗压,又要耐氢,对企业的工艺水平挑战很大。而且,一根橡胶管的价格高达数万美元,寿命则只有半年到一年左右。技术难度大、更换成本高,让这种特殊橡胶国产化十分缓慢。

余意也表示,和国际先进水平相比,国产碳纤维的成品率相对较低,成本较高,国产阀件的高压密封可靠性、金属材料的耐氢脆性和高压环境下的耐久性比较差。

不过,柴茂荣认为,阀件、储运罐特种钢、氢气计量设备等零部件对外依存度高,并非在于国内企业做不到,而在于企业不愿做。换言之,无利可图导致企业缺乏创新的积极性。

为什么无利可图?

4

“氢价高、车价高、建站贵”

衣宝廉认为,燃料电池车的关键材料和核心零部件的国产化进程不理想,商业化速度慢主要受制于三高:车的成本高、氢气价格高、加氢站建设费用高。

某客车企业高管曾在公开演讲中表示,氢气价格非常昂贵,导致氢燃料电池汽车车的营运成本居高不下,是企业燃料电池汽车推广的难题。

范钦柏算了一笔账,目前,国内氢气的市场价格约为100元/千克,测试60千瓦的燃料电池堆,大约需要氢气每小时4千克,市场价每小时为400元。这样算来,一辆燃料电池汽车每天要消耗氢气3000多元,根据不同的计量比,一年的测试价格近百万元。

一边,是下游主机厂苦于用氢成本过高,另一边,是上游制氢企业抱怨氢气没有市场。“电池堆做得起,氢气用不起,是很多燃料电池汽车企业面临的现实困难。”他说。

如何解决“用不起氢”的难题?范钦柏的看法是,专业的人做专业的事,由能源企业牵头,疏通上游制氢企业和下游主机厂间的运输过程,进一步降低企业用氢成本。

另外,衣宝廉告诉《电动汽车观察家》,一般城市的高纯氢价格较高,但目前,国内加氢站的加氢价是60到80元/千克,低于国际水平。他认为,大量利用工业副产氢与弃水、弃风、弃光发电的电解水制氢,国产加氢站的加氢费用很快会降下来。

5

国产品牌在努力

目前,能源企业正在加速进入燃料电池领域。

2019年8月,国电投发布燃料电池研究阶段性成果,柴茂荣向媒体表示,国电投研发的催化剂通过了1.0-1.5V十万次的耐久性测试,其衰减特性值仍大于80%。他同时强调,催化剂材料从实验室到装车需要2年,装车后仍然需要3年时间验证。

中氢科技方面,范钦柏介绍,目前,该公司有石墨板和金属双极板的开发能力,装车实测正在按计划进行。

主机厂一端的国产化进程也没有停止。

捷氢科技燃料电池系统产品P390,电堆及核心部件自主开发

在2019年9月22日的2019氢能产业发展峰会上,被问及如何降低进口依存度时,捷氢科技总经理卢兵兵表示,捷氢已经具备双极板、膜电极设计、电堆集成、燃料电池系统集成能力。在质子交换膜、催化剂和碳纸等核心材料领域,希望与供应商合作,发挥各自特长,提高国产燃料电池竞争力。

谈到于燃料电池核心材料和零部件国产化的前景,范钦柏说,国产化困难多、速度慢不是问题,问题是,大家是不是真想把燃料电池行业做起来?只要真想做事,而不是冲着补贴去,中国的燃料电池行业就有希望。

衣宝廉也表示,要加强电堆企业与关键材料研发单位的协作、联合攻关和实验。只有如此,才能加速国内氢燃料电池汽车关键材料和核心零部件产业化进步。(完)