诚如王传福所言,在中国市场具备竞争力的新能源车型,出口国外提价20%依旧具有竞争力,这是自给自足的供应链、愈发成熟的技术以及现有的规模体量给中国新能源车企的底气。

作为占据中国新能源乘用车逾30%市场份额的头部企业,比亚迪的竞争优势,远不止如此。

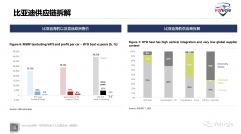

瑞银投资银行研究部近期拆解了一台比亚迪“海豹”(550km续航版本),大致估算该车毛利率达16%,息税前利润率5%。并且还据此得出一个结论,与传统OEM相比,比亚迪拥有25%成本优势。

成本估算基于2022款海豹标准续航版(550km)展开

但是,优势并不仅仅在成本,比亚迪还在这款全球战略定位的车型上,落地了很多创新技术,以及对此前部分设计方案进行了针对性优化。

结合估算成本,NE时代对该车型部分部件结构进行解析,看看作为一款全球战略定位的车型,比亚迪希望哪些体验及配置惠及全球用户。同时,作为全球领先的新能源车企,比亚迪在技术方向上有哪些新的思考。

刀片电池:整包上盖换成钢材 重量增加约60% 液冷板置于底部

具体到拆解部件,其中被重点关注的刀片电池,整体成本估算大概在7870美元左右,占售价比例28.5%左右,其中电芯大概在102美元/kWh,电池包其它部件成本约26美元/kWh。

相较于特斯拉、蔚来、大众等车企搭载的电池,比亚迪电池平均度电成本最低,并且已经基本接近主流车企设定的100美元/kWh目标。

值得注意的是,由于海豹采用的是CTB方案,电池包上盖充当车身地板的作用,为了保证刚度,电池包上盖材料转变为钢,所以这款海豹与比亚迪其它车型的重量增加60%左右。

橙色部分为电池包,整个电池包高度为112mm

海豹电池包占整车重量比例在24%-27%之间,对比2022款Model Y及ID.4等车型,重量比相对高一点。

电池包整体的重量能量密度估算在131Wh/kg左右,与公告数据140.5Wh/kg存在些微差异。

但是从体积能量密度来看,海豹搭载的电池包优势比较明显,电池包60%容量空间由电芯填充。此外,由于刀片电池竖置,电池包高度只有112mm(其中电芯高度90mm),给乘员舱提供更多的高度空间,同样优化整车高度。

图片来源:瑞银 为估算数字 仅供参考

材料方面的变化,一是2022款海豹较过往版本,增加了活性材料,所以在能量密度上有8%提升,二是较比亚迪海豚和汉等车型,海豹搭载的刀片电池负极石墨材料减少7%。

还有一个明显的变化是,海豹的冷板放置在电池的底部,通过与电池包的型材框架用焊接+紧固件的方案固定在一起,冷板上还加装三个结构件来紧固,冷板的上盖通过导热结构胶与电芯进行粘接,下流道与平面盖板连接形成密封通道,盖板与流道板通过钎焊完成。底置的方案与普遍放在电池包的上部的方案,差异明显。

对于BMS方案,海豹搭载的刀片电池,每个BMU(主控器)配置3种不同类型的PCB,一共12个PCB,分管电池包不同区域,数量和设计上远比Model 3、ID.3等车型更加精细,所以整体成本($160)相对较高。

CTB结构设计带来哪些变化?

海豹?采用CTB的设计,使得电池包较之前车型有所改变。

首先,最明显的是将电池包上盖充当车身地板,这一设计带来的变化是为了保证刚度,上盖换成了钢材,成本较铝合金来说有所下降,但是重量会有所增加。

其次,由于电池包上盖充当车身地板,所以车厢、电池包的密封都需要兼顾,以此来保证涉水、颠簸路段等路况下电池、车厢的安全。比亚迪在海豹上的方案是,首先通过电池组的固定螺栓,加上密封圈,将下车体与电池组密封,车内前后座也有与电池包相连的螺栓,上下都有可拆卸的方式。

此外,还有一大改变是,与此前车型相比,海豹电池包的液冷板放置在电芯下方,并非此前的上方布置方案,液冷板与电池包的外框架通过焊接+紧固件的方式固定,液冷板前中后三个位置均由布置加强结构件。加上底部复合材料的防护板,电池包下部分的结构刚度进一步得到了保障。

同样,考虑到结构刚度和电池安全,海豹在电池包有横梁设计,电池组与横梁之间的高度差用发泡材料填充。电芯长度方向与行车方向平行,这也是与此前电芯摆放存在差异的点。但是整体集成下来,电池体积能量密度的表现似乎也比较好。

图片来源:瑞银 为估算数字 仅供参考

整体来看,CTB虽然做了一系列集成,但同样由于集成的方案,比亚迪增加了部分维系整车及电池包刚度、安全的设计,有得有失。

八合一动力总成方案:整体成本缩减20%

比亚?迪在海豹上落地了八合一动力总成方案,集成了电机、电控、减速器、DC-DC、OBC、PDU、BMS、VCU。?基于此集成设计,整体成本下降近20%。

八合一结构分为上下两个部分,上面为VCU、BMS、PDU、电控,下半部分中,电机、减速器等组成电动驱动桥,DC-DC、OBC集中到电动驱动桥上。

在八合一集成的基础上,拆解过程还发现八合一驱动系统用于连接的高压电缆数量有所减少,与电动驱动桥通过高压电缆连接的地方主要有3个地方,分别为电池组、直流电源用充电口和交流电源用充电口。通过把DC-DC、OBC集中到电动驱动桥,来减少高压电缆和连接器,这也是优化空间、降本的方式之一。

热管理系统:电池采用冷媒直冷 是LFP、液冷板底置的功劳吗?

海豹的这套热管理系统最大的变化是,电池的冷却和加热采用冷媒直冷方式,区别于冷媒向冷却剂传递或导出热量的方式。一般来说,水与冷媒相比,热容量更大,所以更能快速带走电池骤增的热,或者快速给电池加热,省掉从冷媒传递热量给水的过程,整个回路会相应更简单,材料成本和回路设计成本更低。

此设计应该跟电池包直接相关,一方面,由于采用的是磷酸铁锂电池,相较于三元锂电池温度特性可能会更稳定一点,另一方面,电池包的冷板放在整个电池包的下部,外界的温度也是很大的影响因素,加上电池包内部有横梁的设计,电芯被分割成两个区,产热相应也会被间隔开,电芯相互之间的影响也会相应减小,热损耗相应减少。

第二个特征是,这套系统共用的特征十分明显,首先,空调制暖时共用热泵和PTC加热器,其次,为了使电驱动部件也能进行冷却,在Nonavalve(暂且翻译为九通阀吧)的底部,安装了一个板式换热器,从中伸出2根散热器软管来给驱动系统冷却散热,这些热量可被回收给乘员舱和电池加热。目前该套系统其它共用部分暂未挖掘,后续可继续跟进。

此外,该系统支持空调、电池切换八种制冷或者制热模式,整套系统估算成本在450美元左右。

原文标题 : 比亚迪海豹成本解析:CTB、八合一总成、液冷板底置、冷媒直冷 还有哪些亮点?